Analiza pracy poprzecznej łączników prętów jako przykład działań B+R w nowoczesnej prefabrykacji betonowej

Działania liderów branży prefabrykacji betonowej w obszarze budowania nowoczesnego know-how z roku na rok stają się coraz bardziej aktywne, twórcze i efektywne. Przykładem takich działań jest analiza pracy poprzecznej łączników prętów przeprowadzona przez Dział R&D Pekabex w celu weryfikacji i optymalizacji modeli obliczeniowych, systematyzacji warsztatu prac projektowych oraz poszerzenia asortymentu stosowanych rozwiązań.

Zachęcamy do lektury artykułu, który ukazał się w numerze 03/2022 „Materiałów Budowlanych”

dr inż. Mateusz Surma, Centrum Badań i Rozwoju Pekabex

mgr inż. Szymon Wojciechowski, Centrum Badań i Rozwoju Pekabex

Połączenia prętów w prefabrykacji

Odpowiednio zaprojektowane i wykonane połączenie zbrojenia ma zapewnić przekazywanie sił z jednego pręta na drugi. Eurokod 2 [1] punkt 8.7 dotyczy połączeń na zakład prętów z hakami i bez, spajania oraz połączeń mechanicznych. Do łączenia elementów prefabrykowanych stosuje się łączniki mechaniczne (tuleje), o których norma [1] jedynie wspomina. Są one głównym sposobem połączenia poziomych i pionowych elementów w węzłach: słup- -fundament; belka-słup; płyta-podpora; wymiany; marki stalowe i inne. Zaletą rozwiązania jest możliwość skrócenia czasu montażu, a także łatwość realizacji w porównaniu z połączeniami spawanymi oraz możliwość przejęcia obciążeń już w fazie montażowej bez oczekiwania na osiągnięcie odpowiedniej wytrzymałości zaprawy w rurach karbowanych z prętami wytykowymi. Na rynku występuje bogata gama łączników mechanicznych prętów, wśród których są tuleje standardowe, redukcyjne, dystansowe, płytki kotwiące itp. Łączniki zróżnicowane pod kątem materiałowym (od łatwo spawalnej stali konstrukcyjnej S355 po trudno spawalne stale o fyk > 700 MPa), rodzaju gwintu (metryczny, drobnozwojowy, stożkowy), grubości ścianek (cienkościenne, grubościenne) mają uciąglać pręty zarówno zbrojeniowe B500 o klasie ciągliwości B i C (gwintowane, spęczane i następnie gwintowane), jak i gwintowane wyższych klas, pracujące pod obciążeniem statycznym lub quasi-statycznym oraz umożliwiać ich połączenie z elementami konstrukcji stalowych. Wymiarując połączenie, przyjmuje się nośność obliczeniową na rozciąganie i ściskanie jako równą nośności prętów wkręconych w tuleję. Taka weryfikacja obliczeniowa jest prosta, czasami tylko wymaga analizy głębokości wkręcenia w przypadku pręta o wyższej klasie wytrzymałości niż standardowa lub doboru odpowiedniej spoiny w przypadku dospawania tulei do marki stalowej czy prętów kotwiących do tulei. Trudniejszym zagadnieniem jest określenie nośności na ścinanie łącznika prętów.

W projektowaniu rozwiązań konstrukcyjnych z zastosowaniem stalowych elementów złącznych, poza podstawową częścią Eurokodu 3 [2], pomocna jest także jego część dotycząca wymiarowania węzłów [3]. Traktując łączone elementy stalowe (pręty żebrowane lub gwintowane) jako wchodzące w skład konstrukcji żelbetowych, wyznaczenie nośności na ścinanie wykonać można zgodnie z podstawową normą do projektowania konstrukcji żelbetowych [1] oraz jej częścią dotyczącą projektowania zamocowań do stosowania w betonie [4]. Dokładając do wymienionych dokumentów normatywnych (z których każdy proponuje zbliżone, ale nie identyczne podejście obliczeniowe) możliwość wymiarowania połączenia z zastosowaniem analizy sprężystej lub plastycznej, finalnie otrzymujemy co najmniej sześć różnych nośności połączenia, które w przypadku pręta żebrowanego Ø 20 mm ze stali B500B wynoszą 57,6 – 90,7 kN. W celu określenia bezpiecznej, a zarazem efektywnej wartości wytrzymałości na ścinanie rozważanego węzła niezbędne jest wykonanie badań laboratoryjnych weryfikujących znaną metodą obliczeniową.

Gilotyna do jednopłaszczyznowego ścinania łączników w maszynie wytrzymałościowej

Gilotyna do próby jednopłaszczyznowego ścinania

W ramach prac B+R zaprojektowano i wykonano specjalną gilotynę do cięcia stalowych elementów łącznikowych w badawczej próbie jednopłaszczyznowego ścinania. Budowa gilotyny umożliwia ścinanie stalowych elementów o zamkniętym przekroju pełnym lub drążonym w jednej płaszczyźnie cięcia z zachowaniem precyzyjnego prowadzenia noża w kierunku pionowym. Etap projektowania i realizacji gilotyny był poprzedzony studium literaturowym w celu wskazania znanych rozwiązań o przeznaczeniu zbliżonym do zamierzonego. Wśród nich należy wskazać gilotyny do ścinania elementów kompozytowych na bazie włókien szklanych GFRP [5] i stalowych prętów gładkich [6].

Do przeprowadzenia próby laboratoryjnej ścinania elementów, we wszystkich wskazanych rozwiązaniach, niezbędne jest zastosowanie dodatkowych wkładek dociskowych indywidualnie dobranych do badanego przekroju poprzecznego elementu. Istotną zaletę gilotyny w odniesieniu do znanych urządzeń do badania ścinania jest możliwość testowania elementów o różnej długości i wysokości, bez konieczności stosowania dodatkowych przekładek i złączek. Dzięki temu gilotyna umożliwia badanie elementów niesymetrycznych i o różnym kształcie przekroju. Zaprojektowano ją tak, aby mogła być wpasowana zarówno w profesjonalne maszyny wytrzymałościowe pionowego działania, z precyzyjnym pomiarem siły, w jednostkach naukowo-badawczych, jak również przemysłowe stanowiska badawcze. Dzięki zastosowaniu stali szybkotnącej typu SW7M i dodatkowemu procesowi utwardzania termicznego (hartowania) uzyskano twardość noży (płaszczyzn tnących pionowej i poziomej) wynoszącą ok. 63 HRC (skala twardości Rockwella), co umożliwia cięcie elementów stalowych o twardości do 60 HRC (np. przekrojów ze stali klasy 10.9) z zachowaniem teoretycznego modelu zniszczenia w wyniku ścinania, wykluczając niepożądane wpływy zginania elementu i lokalnego zgniatania materiału. Obecnie trwa proces objęcia gilotyny ochroną wzoru użytkowego.

Badanie ścinania prętów i łączników prętów

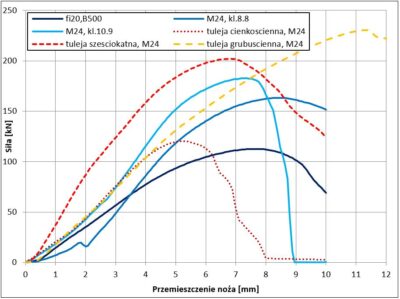

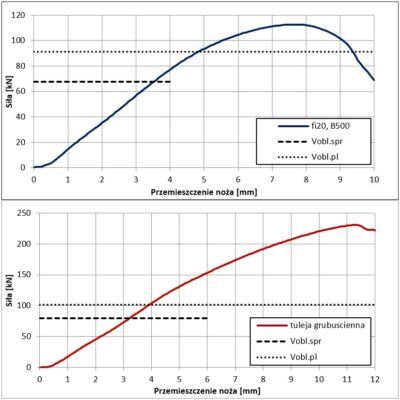

Przedmiotem badań eksperymentalnych był zestaw prętów łącznikowych i tulei o gwincie metrycznym. Testom poddano: żebrowany pręt zbrojeniowy ze stali B500B o średnicy 20 mm; pręty gwintowane M24 kl. 8.8 i 10.9; tuleję cienkościenną o fyk > 700 MPa; tuleję grubościenną ze stali S355 oraz tuleję sześciokątną klasy 10. Statyczną próbę ścinania przeprowadzono na maszynie wytrzymałościowej Zwick/Roell Z1200, do której dopasowano gabaryty gilotyny (fotografia). Z uwagi na brak normowej procedury badawczej wykonano badania pilotażowe, aby określić odpowiednie tempo przykładania siły ścinającej, za miarodajne przyjęto sterowanie przemieszczeniem w zależności od wysokości przekroju badanego elementu. W celu uniknięcia lokalnego zgniatania tulei wkręcono w nią obustronnie pręty, pozostawiając wolną przestrzeń o szerokości 5 mm w płaszczyźnie ścinania. W badaniu uzyskano zakładaną osiowość w płaszczyźnie ścinania dzięki sztywnemu zamocowaniu noża tnącego, układowi rolkowych prowadnic w gilotynie oraz odpowiedniemu ustabilizowaniu ścinanego elementu w uchwytach gilotyny. W przypadku każdego elementu stalowego wykonano trzy tożsame próby. Uzyskano bardzo dużą zgodność wyników, tj.: w przypadku prętów żebrowanych i gwintowanych współczynnik zmienności v < 1,5%, a tulei – v = 3,5 – 7,5%. Na rysunku 1 przedstawiono rozwój średniej siły tnącej w funkcji przemieszczenia badanych elementów, a na rysunku 2 siłę tnącą w funkcji przemieszczenia w przypadku tulei grubościennej. Wszystkie badane elementy uzyskały wartość maksymalnej siły tnącej większą niż obliczeniowa nośność plastyczna zgodna z [2]. Uzyskano także bardzo dużą zgodność wyników między obliczeniową nośnością sprężystą wg normy [2] a wartością empiryczną, za którą przyjęto punkt zmiany pochylenia krzywej testowej zależności siła tnąca-przemieszczenie. Badania doświadczalne potwierdziły słuszność stosowania sprężystego założenia obliczeniowego w przypadku wyznaczania nośności tulei (przekrój pierścieniowy) i plastycznego założenia obliczeniowego przy wyznaczaniu nośności pręta żebrowanego i gwintowanego (przekrój pełny).

Rys. 1. Wykres zbiorczy rozwoju siły tnącej w przypadku prętów zbrojeniowych, gwintowanych i tulei łącznikowych w próbie jednopłaszczyznowego ścinania

Rys. 2. Wykres rozwoju siły tnącej tulei grubościennej w próbie jednopłaszczyznowego ścinania

Literatura

[1] PN-EN 1992-1-1, Eurokod 2: Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków. [2] PN-EN 1993-1-1, Eurokod 3: Projektowanie konstrukcji stalowych. Część 1-1: Reguły ogólne i reguły dla budynków. [3] PN-EN 1993-1-8, Eurokod 3: Projektowanie konstrukcji stalowych. Część 1-8: Projektowanie węzłów. [4] PN-EN 1992-1-1, Eurokod 2: Projektowanie konstrukcji z betonu. Część 4: Projektowanie zamocowań do stosowania w betonie. [5] Gilbert D., A. Mirzaghorbanali, X. Li, H. Rasekh, N. Azi. 2015. Strength properties of fibre glass dowels used for strata Reinforcement in coal mines. Coal Operators` Conference 2015, The University of Wollongong. [6] Hamakareem M. I. Double shear test in Mild Steel. https://theconstructor. org/practical-guide/double-shear-test-steel/2500/.